Арболитът е описан в повечето източници като материал с прекрасни свойства. Рекламните артикули възхваляват арболитови блокове, материалните недостатъци са скромно тихи. Но чудеса не се случват, има и недостатъци. С цел максимално използване на положителните качества и нивото на отрицателните, заслужава да се разберат подробно свойствата на дървения бетон, неговите характеристики и характеристики на приложение.

Състав и производство на арболитови блокове

Ние започваме нашия материал със състава и производствения процес. Факт е, че качеството или изпълнението на определени процеси зависи от наличието или отсъствието на някои материални дефекти. И това е много важно. Дървеният бетон се позиционира като един от разновидностите на грубият лек бетон. Той използва дървени стърготини като пълнител. Чипсът се свързва в монолитна структура с циментова паста.

Материалът се използва в строителството в няколко форми:- блокове за зидане на голям формат,

- кухи блокове,

- изолационни плоскости Смеси за изливане на ограждащи структури на място. [23]

Състав на дървени бетонни блокове

При производството на блокове от дървесен бетон се използват:

- дървени стърготини; 16 15 15 Вода; 16 Дървесен чипс. Крайната сила зависи силно от калибъра на чиповете. За да бъде продукцията точно арболит, чиито свойства са строго нормализирани, дървесната стружка трябва да се използва за производство. Размерите му са регулирани. ГОСТ препоръчва максимален размер на частиците 40 * 10 * 5 мм (дължина / ширина / дебелина). Най-добрите индикатори за блокове с размери на чипове от интервали:

- дължина - до 25 мм,

- ширина - 5. .10 мм Дебелина 16,15 ± 3,5 mm.

Дървесни стърготини, стърготини, разливи, огън, слама и всичко останало, което се опитват да смесват с цимент за производството на дървесен бетон, не са подходящи за неговото производство. Почиствайте само чипове без кора, листа, почва и други нежелани примеси. Смята се, че добавянето на до 10% от кората или 5% от листата не влияе сериозно на характеристиките на дървения бетон. Но е по-добре, когато тези примеси липсват.

Често производството на арболитни блокове, организирано в дъскорезници и други дървопреработвателни предприятия. За тях arbolit не е профилна посока. В резултат на това, нечестните производители, за да повишат рентабилността на производството, в допълнение към самия чип, добавят това, което е налично. Оттук и непредсказуемото качество на продукта. В специализирани предприятия са монтирани продуктивни ролкови трошачки, калибрирани до необходимия размер на чипа.

За крайния потребител типът дървесина, от която се произвеждат суровините, няма значение, но технолозите трябва да вземат това предвид, за да могат да дозират минерализаторите и да изберат степента на уплътняване. Така че дървените стърготини от лиственица изискват двойно количество добавки спрямо други иглолистни дървета. По-често от други, бор и смърч отиват за производство на дървени стърготини, по-рядко твърда дървесина. 2 ' # 2. 55 Химични добавки.

- 1. Сушенето на суровото дърво преди употреба в продължение на няколко месеца. 16 15. Минерализацията на повърхността на чипса в разтвора на химическите компоненти.

- увеличаване на биологичната устойчивост на материала;

- намаляване на пропускливостта по време на работа на готовия продукт.

За да се решат всички тези проблеми, при производството на дървесен бетон могат да се използват следните компоненти: калциев хлорид (ГОСТ 450-77), течно стъкло (ГОСТ 13078-67), силикатна бучка (ГОСТ 13079-67) , Сулфат на алуминиев оксид (ГОСТ 5155-74), вар (ГОСТ 9179-77). 2 ' # 3. Вода. 12> 59 Предварително се приготвя вода с добавка на минерализатори. Консумацията на компонентите е взета в следните съотношения:

- 122

Добавка CaCl12122122 А22 (SO126 4) 3127 А1122 2127 (SO126 4127) 3127 + Ca (OH) 2 Консумация на 1 m3 дървесен бетон, kg 12 12 8 + 4 Чипове се изсипват в миксер с принудително действие. Конвенционалните гравитационни смесители не осигуряват достатъчна хомогенизация. Водата с разтворен минерализатор се смесва и равномерно разпределя по повърхността на чипа. Разбъркването става за 20 секунди. На следващия етап се добавя цимент. Разбъркването с цимент продължава 3 минути. # 2. 55 Цимент. Силата на материала, достатъчна за използване в строителството, се постига само когато се използва цимент със степен не по-ниска от 400. Циментът има склонност бързо да губи своя знак по време на съхранение. Дори и на изхода от завода, циментът често не отговаря на посочените характеристики. Затова е по-добре, когато арболитовите блокове, чиито технически характеристики трябва да отговарят на изискванията за конструктивни материали, са изработени от 500-тия цимент.

Формоването на блокове

Формоването трябва да бъде завършено в рамките на следващите 15 минути след смесването. В зависимост от степента на механизация на следващите процеси се разграничават следните методи на формоване:- ръчно формоване без вибриране;

- ръчно формоване с вибриране;

- производство на вибрираща машина;

- Производство на вибрационна машина с товар. Механизирането на процесите позволява да се получат по-висококачествени и стабилни за параметрите арболитни блокове. В същото време размерите, геометрията и плътността остават от продукт до продукт.

Необработените блокове остават върху подвижната долна тава или директно на пода на сервиза. Арболитни блокове, чийто състав е един и същ, могат да получат различни характеристики в зависимост от метода и степента на тяхното уплътняване. Основната цел на пресоването на сместа във формата не е да се увеличи неговата плътност. Основната задача е да се създаде структура, равномерно разпределена по обем от произволно ориентирани, напълно покрити с циментова паста чипове.Поддържането на продукта в кофража се използва в обзавеждането, когато прекалено много течна консистенция предотвратява отстраняването на кофража веднага след формоването. Като цяло, формата се отстранява без експозиция.

Вибрацията по време на уплътняване се прилага много дозирана. Прекомерната вибрация води до утаяване на циментовата паста на дъното на матрицата. Важно е да се запази равномерното му разпределение по целия обем с пълно покритие на пълнежните зърна. Дори в арболитните чипове с висока плътност не се стича в разтвор на цимент с вода. Циментовата паста работи като лепило, покривайки пълнежните зърна. Променя се само концентрацията на чипс в обема и дебелината на циментовия камък, който го покрива. Блоковете се уплътняват до стойности, достатъчни за взаимно преориентиране на пълнежните зърна и за увеличаване на площта на техния контакт. Не се наблюдава компресия и деформация на самия чип. Това гарантира, че размерът на блока се запазва след отстраняването на силата на запечатване.

Необходимостта от точно дозиране на всички компоненти и съответствие с технологията

Точността на дозиране на компонентите се регулира от ГОСТ. Толерансите не могат да надхвърлят няколко процента. В условия на недостиг на вода не се получава хидратация на целия обем цимент. Излишъкът му е нежелателен по няколко причини:

- Превишаването на водно-циментовото съотношение намалява якостта.

- Прекомерната пластичност предотвратява изваждането на суровия блок от формата веднага след формоването.

- Увеличава времето за съхранение на блока на палета до основната настройка. [23] Концентрацията на минерализиращите чипове, които отиват към дървесния бетон, е важна за здравината и издръжливостта на материала. Дозировките на компонентите, дадени в наредбите, са предназначени за специфичен габарит на агрегата и неговата влажност на ниво от 25%. Оптималната доза се избира емпирично въз основа на тестове на готови проби.

Температурата на разтвора от вода с минерализатори е важна за процеса на хидратация. Не трябва да е по-малко от 15 ° C. За да настроите желаната температура през студения сезон, водата се нагрява или се съхранява в отоплявана стая.Химичното нагряване на вода е възможно също, когато CaCl2 се използва като минерализатор.

Плътност на арболита7 '1 По предназначение материалът обикновено се разделя на 2 типа: 12'14'15' топлоизолиращи, 16 '15' конструктивни. [23] Детерминиращ фактор е плътността на продукта. Смята се, че блокове с плътност до 500 kg / т2227 не са подходящи за използване в носещи конструкции. Но те могат да се използват за топлоизолация при изграждането на външни стени в сгради, където товарът от покрива или подовете се възприема от колоните или други елементи. Типични за градивни елементи са стойностите на плътността от 550 до 700 kg / m3. Но можете да си купите продукти с плътност до 850 кг / м3. Твърде високите стойности показват добра товароносимост на елементите, но са по-лоши от топлината на изолационните качества. Плътността на материала се измерва при стационарна маса, когато уредът спре да губи влага. Стените от лят арболит могат да имат плътност от около 300 kg / m3, но по отношение на тяхната носеща способност те не са по-ниски от сгънатите камъни с плътност от 550 kg / m3.

Якост на арболитните блокове

Носещата способност на блоковете се характеризира с тяхната якост на натиск. Според резултатите от теста, марката и клас на якост на натиск могат да бъдат присвоени на продуктите. Като цяло те са свързани с плътността на материалите.

плътност, kg / m3 М 5 В 0.35 450 - 500 М 10 В 0.75 500 M 15 B 1.0 500 - 650 147> -B 1,5 500 - 700 M 25 B 2.0 600 - 750 М 35 В 2.5 700 - 850 М 50 е 3,5 Както в случая на изделия от тежък бетон, целта е средната стойност на резултатите от изследваната партида на проби. Класът характеризира гарантирана якост, 95% от пробите трябва да отговарят на класа.

За реални тестове с добра извадка, връзката между марката и класа чрез фактори за преобразуване не е правилна. В този случай, разликата между марката и класа може да разкаже за културата на производство в предприятието. Колкото по-малка е пропастта, толкова по-висока е организацията на производството. Във вътрешната практика на производство на арболитни блокове това се взема предвид с помощта на коефициенти на вариация. За продукти от 1-ва категория качество се допуска стойност от 18%, а за най-високата - 15%.

В тухлената зидария, малкият размер на продуктите прави концепцията за класичност безсмислена. При закупуване на големи зидани камъни, като например блокове от дървесни бетони, си заслужава да се даде предимство на продукти с определен клас.

За изграждане на носещи стени от едноетажни сгради с височина до 3 м е позволено да се използват блокове от клас В. 0. За по-високи стени се изискват предмети от клас B. 5. За 2 или 3 етажни сгради, които използват блокове от класове B 2. 0 и B 2. 5.

Сила на натиск на Arbolit е типична за клетъчния бетон. Важна разлика е силата на блоковете при огъване, която е от 0,7 до 1,0 МРа. Модулът на еластичност на елементите може да достигне до 2300 MPa. Такива стойности правят арболит специален сред клетъчния бетон. Ако за пенобетон и газобетон има голяма вероятност за образуване на пукнатини, то за арболит такъв проблем не си струва.Топлинна проводимост на дървесен бетон

Топлинната проводимост за дървесен бетон е един от ключовите параметри.

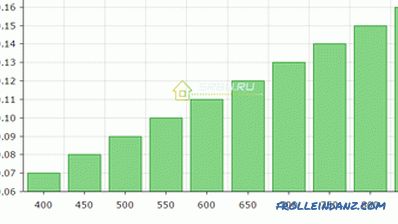

Расте с увеличаване на неговата плътност в следната прогресия:

ГОСТ препоръчва дебелина на ограждащите структури на арболит в умерените ширини е 38 см Но стените с такава дебелина рядко се издигат. На практика, за стените на жилищните сгради, блокове от 500 * 300 * 200 мм са поставени плоски в един ред. Заедно с вътрешната и външната облицовка, това е достатъчно, за да се поддържа комфортна температура в помещенията, без да се създават проблеми с кондензацията. Допълнителна топлоизолация често се извършва с помощта на системи за топла мазилка с дебелина 1,5-2 cm с добавянето на перлит. За неотопляеми или периодично отоплявани помещения (бани) често се използват зидани блокове по ръба.

ГОСТ препоръчва дебелина на ограждащите структури на арболит в умерените ширини е 38 см Но стените с такава дебелина рядко се издигат. На практика, за стените на жилищните сгради, блокове от 500 * 300 * 200 мм са поставени плоски в един ред. Заедно с вътрешната и външната облицовка, това е достатъчно, за да се поддържа комфортна температура в помещенията, без да се създават проблеми с кондензацията. Допълнителна топлоизолация често се извършва с помощта на системи за топла мазилка с дебелина 1,5-2 cm с добавянето на перлит. За неотопляеми или периодично отоплявани помещения (бани) често се използват зидани блокове по ръба.

Водопоглъщане на дървесен бетон

В характеристиките на дървения бетон, стойностите на водопоглъщаемост са посочени до 85% за топлоизолационни блокове и до 75% за конструктивни. Тези стойности изискват размисъл. Структурата на блока е разпръснато зърно от дървени стърготини, залепени заедно с циментен камък. Те са ориентирани един спрямо друг случайно.

Водата, излята върху повърхността на уреда, преминава свободно през нея. Естествено, когато потапянето на водата може да измести голямо количество въздух, съдържащо се вътре в устройството. Ако блокът се извади от водата, водата изтича и циментът изсъхва бързо.Арболитни блокове, които са в тяхната естествена среда, например в стената на една къща, всъщност не натрупват влага от околния въздух. Това се дължи на много ниската сорбционна влажност на материала, тъй като минерализираните чипове и циментът са нехигроскопични и слабо омокрящи се материали. Това е причината за популярността на използването на материал за изграждане на бани.

Устойчивост на замръзване

Постепенното разрушаване на продуктите по време на замразяване и размразяване възниква в резултат на разширяването на замръзването на водата в кухини. Колкото повече вода съдържат, толкова по-малко цикли на замръзване - размразяването може да издържи материала без унищожаване.

Ниската абсорбция на сорбционната влага дава добра арболитна устойчивост на замръзване. Минималната стойност е F25 и достига F50. Защитата на дървения бетон срещу пряко излагане на влага позволява да се увеличи реалната устойчивост на замръзване на материала в конструкцията. В допълнение, съществуват реални примери за използването на арболитни сгради за 7-10 години, без да се повредят стените. Става дума за стени, които не са защитени от външните фактори на околната среда.

Свиване на материала

Счита се, че арболитът изобщо не е подложен на свиване. Но все още има малки процеси на свиване през първите месеци. По принцип те спират на етапа на зреене на блок в производството. Възможно е некритично намаляване на размера на блока (с 0.4 - 0.8%), след като блоковете са поставени в структурата.Някои намаления на височината на блоковете могат да възникнат и под тежестта на покриващите елементи, подове и покривни конструкции. За да се избегнат проблеми с довършителните работи, не се препоръчва извършването на мазилки през първите 4 месеца след завършване на основния комплекс от работи.

Огнеустойчивост на арболитни блокове

При пожароустойчивост арболитните блокове имат следните параметри:

- горима група - G1, т.е. > група запалимост - В1, устойчив на огън материал,

- в димогенерираща способност - D1, ниско димен материал.

ЗвукоизолацияЧрез звукопоглъщане, арболитовите блокове превъзхождат тези материали като тухла и дърво. Коефициентът на поглъщане на шума при арболитните блокове е 0,17–0,6 в акустичния диапазон от 135 до 2000 Hz.

Паропропускливост Арболит е дишащ материал, неговата паропропускливост е до 35%. Ето защо в къщи, построени от този материал, няма влага, а микроклиматът е удобен както в студения, така и в топлия сезон.Недостатъци на арболитовите блокове

Независимо колко е добър арболит, недостатъците на материала трябва да бъдат известни и взети под внимание.

Някои съмнителни моменти са способни да разклатят проявителя на проявителя:- 3. Необходимост от защита от директно излагане на влага. Незащитеното полагане на теория може да бъде пропускливо за голямо налягане на вятъра, но не е получено истинско потвърждение на това явление. Прилагането на мазилката на повърхността решава проблеми с пропускливостта. 4. Висока цена на дървени бетонни блокове. Това се дължи на недостатъчната автоматизация на производствените процеси, степента на технологично развитие и скромните производствени обеми. В резултат на това цената на пенобетон и газобетонни блокове е 1,5 пъти по-ниска. Съдържание на ограничения при избора на материали за довършителни работи.- 1. Изобилие на пазара блокове с качество "гараж".

Тяхната здравина, съпротивлението на топлопреминаване е неизвестно дори на производителя. Има трудности с придобиването на фабричен арболита в регионите. По-горе сме писали за най-важните моменти от производството на блокове от бетон. Както разбирате, просто не е възможно да се изпълняват определени задачи в занаятчийски условия. 2 - 2. Недостатъчна точност на геометрията. Точността на геометрията на дървесно-бетонните блокове е по-ниска от тази на други леки бетонни камъни от зидария (пенобетон, газобетон). Това е особено вярно за индустрии с голям дял ръчен труд. Отклоненията в размера и относителното положение на повърхностите налагат увеличаване на дебелината на шевовете до 10 - 15 мм. И това води до замразяване на зидария по шевовете, прекомерна консумация на материал и намалена скорост на зидария работа.

Производителите препоръчват да се използват топли перлитни разтвори за зидария, но тяхното приготвяне е по-скъпо. Неотдавна започна да се използва повърхностно фрезоване за подобряване на геометрията на блоковете. 2

За правилната работа е важно да се комбинират само дихателните покрития с арболитната зидария.

Предимствата на дървесно-бетонните блокове

Тези, които решат да построят дървобетонни технологии, трябва да вдъхновяват многобройните му предимства:

0'' 11 + 55 ° С. 6. Ниска топлопроводимост.+ 1. Екологично чист материал. Дори минерализаторите в състава му не отделят в атмосферата вредни вещества. 2'11 '54 + 55 ° 12. Най-висока паропропускливост. 2''480'2'11 ''54 + 125. Лекота на материала. Лекотата на материала и неговата еластичност не изискват стабилно и твърдо устройство на основата. Допълнителен бонус е земетресението. 2 "11" 4. Лекота на обработка.

- . Лесно монтиране на скрепителни елементи.

Може да се забият пирони в дървесен бетон и да се завъртат самонарязващите винтове, като в дърво. 2

Отлично съпротивление на топлопреминаване с достатъчна якост за ниско строителство позволява да се направи без допълнителна изолация и да се получи еднослойна структура на стената.

. 2'535 2 '' '' '' '' '' '' ''.

Способност за изоставяне на зидария и монтиране на монолитни колани върху малки предмети. 2'11 '54 +55. 12. Биологична резистентност. 2 '557 2'''11 + 55' 12. 10. Незапалим.

Вземете проучването: