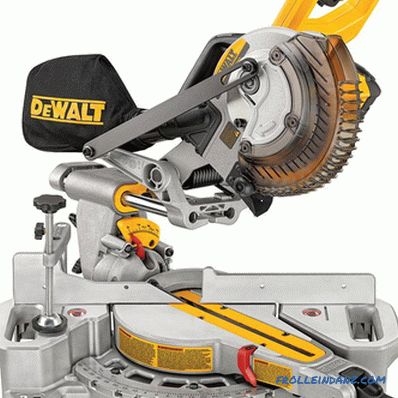

Как да изберем митра за един обикновен потребител, ако има такава нужда? Най-логичното решение е да потърсите помощ от консултант в специализиран магазин: той ще обясни всичко, ще каже и дори ще покаже. Въпреки това, за да направите разговора със специалист по-съществен, би било хубаво да получите най-малко обща представа за инструмента, преди да отидете в магазина.

Смисълът на митрата

Самото наименование "митра" указва предназначението на този трион - проектирането на краищата на детайла, рязане на дърво през влакната. При това тя се различава от най-близкия си род - циркуляр, който обикновено се използва за надлъжно рязане на дърво.

Модерните мощни двигатели и изключително издръжливите режещи дискове позволяват изрязване не само на дърво, но и на пластмасови, тънки метални профили и тръби, както и на композитни материали на база дърво. За тези материали понятията "надлъжни" и "напречни" са много условни: ако се използват такива термини, тогава не става въпрос за структурата на материала, а за формата на конкретна заготовка. Разбира се, формата на детайла може да бъде много разнообразна, понякога без ясно определена надлъжна ос. Приложимостта на винтова вилка в един или друг случай се определя единствено от удобството на захранване на конкретен детайл. По този начин, наименованието „митра видя” не може да се счита за напълно отразяващо потенциала на този инструмент, просто такова име исторически е било фиксирано към неподвижни циркулярни триони с подвижна режеща единица.

Винтът може да отреже материал не само под прав ъгъл, но и при произволно избран ъгъл, за който понякога се нарича токов удар. Освен това, в много съвременни устройства е позволено да се променя ъгълът не само в хоризонтално, но и във вертикалната равнина, т.е. може да се реже под наклон. С помощта на винтовия трион можете дори да изберете канали, ако е необходимо.Както виждате, възможностите на този инструмент са много по-широки, отколкото бихте си помислили в началото. Не е изненадващо, че подрязването може все по-често да се намира на малки дограма, на строителни обекти, в домашни работилници. Тяхната помощ се прибягва до производството на дограма и врати, при полагане на подове (рязане на паркет, ламинат, подложки) и други довършителни работи (рязане на дърводелство, различни алуминиеви и пластмасови профили) при производството на дървени мебели.

Устройството и функционалността на митра

Тримерът е лесен за разбиране от фигурата, която показва основните компоненти на инструмента. Всичко останало е просто добавка, която не променя принципа на работа, а само подобрява функционалността и използваемостта. 2'32 "2 ° 36. Работете с бутона за захранване. 38 ° 36. Нож за трион 38 ° 36. Защитно покритие 38 ° 36. Скоба за фиксиране на детайла. 2'36 '5'. Спира за събиране. 38 [36] 637. Механизмът за фиксиране на масата при даден ъгъл. 38 [36] 737. Скала за регулиране на хоризонталния ъгъл. 38 [36] 837. Таблица. 2'36 '737. Механизъм за регулиране на вертикалния ъгъл. 38 [36] 1037. Прахоуловител. 38 [36] 1137. Engine. 38 [36] 1237. Дръжка за носене.

Основните елементи на триножната трион са електрически двигател и режещ диск, направен от висококачествена стомана за тежък режим на работа. Двигателят, режещият диск и свързващата ги предавка представляват функционална единица, а тук е дръжка с превключвател.

Цялата единица е прикрепена към основата - леглото, върху което се поставя нарязаната заготовка. Въз основа на фиксиран кръг на завиване, движещ се при определяне на ъгъла на рязане, и акцент. Леглата от сравнително скъпи устройства са изработени от трайни и леки алуминиеви или магнезиеви сплави, което осигурява не само надеждността на основата, но и мобилността на целия инструмент чрез намаляване на теглото.

Функционалният блок е свързан към рамката чрез шарнирно рамо с помощта на пружинирана панта. Въртящото рамо се нарича махало, а митралните триони от този тип се наричат махало. Махалото осигурява движение на работния модул. За да се извърши рязането, лостът трябва да се спусне надолу, "да се удави" острието в неподвижната детайла (за безпрепятствено рязане има прорез във въртящата се маса на леглото). Това е най-простата версия на митра. Като правило, всички съвременни модели са оборудвани с механизъм, който осигурява въртенето на работния плот заедно с всички механизми в хоризонталната равнина.

Така водачите и елементите на масата остават неподвижни, а самият инструмент сменя положението си в хоризонталната равнина. Използването на такъв инструмент предоставя повече възможности за подстригване.

За комбинирани типове триони има друга панта, която позволява на лоста да се върти спрямо вертикалната ос (т.е. за такива триони ъгълът на рязане може да се променя в две равнини). Често завъртането около хоризонталната ос е разрешено само в една посока - срещу електрическото задвижване.

Ширината на рязане на косилката е сравнително малка, особено при работа под ъгъл или наклон. Например, средно махало с 10-инчов диск под прав ъгъл ще изреже бар 95 * 95 мм или платка 69 * 135 мм (ако инсталирате други ъгли, допустимият размер на детайла намалява). С други думи, циркулярният трион не е подходящ не само за надлъжно рязане, но и за напречни режещи детайли.

За да увеличите ширината на рязането, трионът е снабден с тягова функция. Работната единица при подрязването с такава функция се движи не само около оста на пантата, но и по линията на рязане по протежение на направляващите пръти, благодарение на което максималната ширина на рязане под ъгъл от 90 ° се увеличава от 80-180 mm до 280–340 mm. Такива инструменти се наричат напречни триони или хоризонтални триони. В този случай, механизмите за преместване на триона по детайла се различават в зависимост от производителя и модела на устройството.

Видове и избор на двигател за подстригване

Най-често двигателят на циркулярния трион се намира отдясно на работния диск. Въпреки това, за някои единици, тя се премества обратно, за да се максимизира изгледа на работната повърхност (независимо от това с коя ръка работи операторът) и да не се създават препятствия с наклонена резба - за такива триони, като правило, има наклон на работната глава в двете посоки.

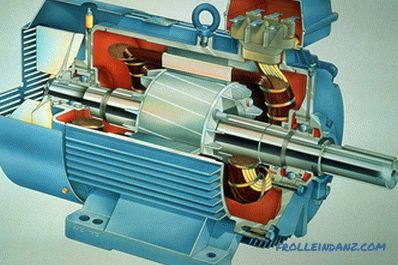

На тримерите са монтирани два вида електродвигатели - асинхронни и колекторни.

Асинхронен двигател

Асинхронният двигател се счита за по-икономичен, надежден и безшумен. Няма никакви контакти, което означава, че няма нищо, което да създава шум, да се прегрява и да се разрушава под влияние на външни фактори - прах, влажност, вибрации. Освен лагери, там просто няма какво да се носят, така че такива единици могат да служат без никакви оплаквания от десетилетия. Въпреки това, не всички производители на електроинструменти се стремят да оборудват своите продукти с такива привидно идеални двигатели, тъй като имат асинхронни двигатели и свой собствен недостатък - ниска мощност с достатъчно голямо тегло.

Например, този 2-киловат двигател тежи повече от 20 килограма. Трябва да признаете, че е доста трудно да се премести ръчно работната единица с такъв придатък. Освен това, когато се захранва от промишлена честота, асинхронният двигател по принцип не може да достигне скорости над 2850 оборота в минута. / мин Разбира се, използването на съвременни материали и доставката на високочестотен ток към двигателя до известна степен изглаждат тези проблеми, но те не ги премахват напълно.

Колекторният двигател

Колекторните двигатели изглеждат много по-привлекателни от гледна точка на размер и мощност. При сравнима маса, въртящият момент на колекторния двигател е няколко пъти по-голям от този на асинхронния. Той е в състояние да издаде до 5-10 хиляди тома. / мин и организирането на системата за контрол и стабилизиране на революциите е много по-просто. Не е изненадващо, че въпреки недостатъците на колекторните двигатели (високо ниво на шума, необходимостта от редовна поддръжка за смяна на четките на колектора) повечето от тях са снабдени с тях.

Безчетков мотор

Въпреки това, има още една опция, базирана на съвременните полупроводникови технологии - златната среда между асинхронните и колекторните типове на двигателя. Става дума за клапани или безчеткови двигатели (маркирани с буквите BL от английски безчеткови безчеткови). При клапаните двигателят на четка-колектор е заменен с електронно устройство, характеризиращо се с незначително съпротивление и огромна скорост на превключване на електронните силови клапани. Този тип двигател съчетава всички предимства на асинхронния и колектор - висок въртящ момент и ефективност, тиха работа, непретенциозност \ t външни фактори, дълъг експлоатационен живот, няма нужда от редовна поддръжка.На съвременните висококачествени триони за рязане на тор, все по-често се монтират вентилни двигатели, защото единственият им недостатък - високата цена - е повече от компенсиран от такъв голям брой предимства.

Видове предавателни кутии, техните предимства и недостатъци

Свързващата връзка между електродвигателя и дисковия трион е скоростната кутия, която предава и преобразува въртящия момент на двигателя. При митралните триони се използват два вида скоростни кутии - с редуктор или ремъчна предавка. Предавки, които осигуряват твърда купчина валове, изглеждат по-надеждни. Те не се подхлъзват и не летят като колани и няма нищо, което да се скъса. Изглежда, че производителите митра триони трябва да даде предимство на такава надеждна система. На практика обаче ремъчното задвижване на тези инструменти може да се види по-често от предавка. Каква е причината? Надеждното предаване има недостатък. В случай на извънредна ситуация, редукторът може да се провали и след това ще се наложи неговата пълна подмяна или сериозен ремонт в специализиран сервизен център.

"Ненадеждността" на задвижването на ремъка може да се гледа с различни очи. Да, понякога коланът лети или дори се счупва, но за да го инсталираш или замениш с нов, не изисква специални знания и умения - обикновен потребител ще се справи с тази задача. В допълнение, коланът осигурява известно уплътняване на радиални и аксиални вибрации, което спомага за намаляване на износването на лагерите и другите компоненти на двигателя. При аварийно претоварване на инструмента (например при засядане на режещия диск), дори и добре опънатият колан ще се изплъзне, което ще спаси металните части на двигателя от унищожаване. А шумът на трион с ремъчно задвижване произвежда несравнимо по-малко, което също е доста важен фактор.

Митра за рязане с колан.

Между другото, някои производители (включително такива авторитетни като Bosch и DeWalt) са изключили редуктора от редица свои модели, като са монтирали дисковия трион директно върху вала на двигателя. Това решение има своите плюсове и минуси. От една страна, натоварването на лагерите се увеличава, от друга страна, шумът, излъчван от инструмента, се намалява, увеличава се надеждността на проекта, а поддръжката и ремонтът се опростяват.

Мощност и брой завъртания

Мощността на митравите триони може да варира от 800 до 2500 W в зависимост от модела. 1600-1800 W се счита за златната среда - инструментите на точно такава сила са най-търсени днес, тъй като се справят еднакво добре със задачата си в домашни работилници и в малки производства.

Какво ни дава познанието за стойността на такъв параметър като консумация на енергия? Първо, правилното съотношение на мощността на цилиндричния трион и структурата на обработвания материал ще избегне претоварването на инструмента, което удължава времето на неговата активна работа.

Второ, колкото по-голяма е мощността на триона, толкова по-голям е диаметърът на диска, който може да се монтира върху него. Като пример, потвърждаващ това твърдение, нека сравним две триони за рязане от Bosch. На модела PCM 7, чиято мощност е 1100 W, трябва да изберете диск с диаметър не повече от 190 mm. Но за GCM 10 J Professional с капацитет 2000 W е подходящ диск с диаметър 254 mm. Трябва да се има предвид, че с увеличаване на мощността на триона и външния диаметър на диска, размерите и теглото на инструмента се увеличават. Така първият модел, даден като пример, тежи 9 кг, а вторият вече е 14. 5 кг.Друга техническа характеристика, на която трябва да се обърне внимание при избора на циркуляр, е броят на оборотите на режещия диск. Стойността на този параметър е в диапазона от 3200 до 6000 rpm. / мин Чист и висококачествен разрез (без да се раздробяват покритията, отделянето на дървесни влакна и т.н.) е възможен само при работа на високи скорости. Така например, когато диаметърът на режещия диск е 260 mm, неговата ъглова скорост трябва да бъде най-малко 2800 rpm. / мин При скъпите професионални модели ъгловата скорост, като правило, не е по-ниска от 4000-5000 об. / мин дори с големи диаметри на дисковете. Редица производители предлагат митрални триони, чийто брой обороти може да се регулира в зависимост от вида на работата, която се извършва в момента.

Допълнителни устройства

Практически във всички съвременни модели на трилистни триони има различни допълнителни устройства и функции, предназначени за улесняване на работата и повишаване на безопасността. Бъдещият потребител на инструмента ще трябва да реши на етапа на подбор кои от тях са наистина необходими за решаване на типичните задачи пред него, и кои ще бъдат неоправдано губене на пари. 2''209 1. Системата за отстраняване на прах се състои от дюза и торби за прахосмукачки или маркуч за промишлени прахосмукачки, свързани към него.Вторият вариант е за предпочитане, тъй като позволява по-ефективно улавяне на финия прах от обработвания материал, който се образува при точното рязане, когато трионът работи при високи скорости и / или дискове с увеличен брой зъби. Системата за отстраняване на прах не трябва да се разглежда като допълнителна, опционална функция, дори ако сте изправени пред задачата да изберете митра за къщата, т.е. предполага се, че се работи с ниска интензивност. Работейки без система за отстраняване на прах, рискувате не само безопасността на оборудването, налично в цеха (и най-вече на самата пила), но и собственото си здраве. 2'213 2'209. Защитният корпус покрива изцяло работния диск, докато потъне в изрязания материал, което значително намалява риска от злополуки при работа с митра. 2'2 ° 2'209. Ограничителят на дълбочината на рязане се използва за извършване на работи по шлифоване или профилиране. 2'222'''209. Лазерът "изтегля" водеща линия върху детайла в точката, в която циркулярът прави рязане. Наличието на тази опция подобрява точността на рязане (особено при рязане под ъгъл, различен от 90 градуса), улеснява работата, намалява времето за предварителна подготовка. 2- 2'2'209. Осветяването на работната зона може да бъде полезно при работа в работилници или работилници с недостатъчно общо осветление. 2'241 2'209. Плавното стартиране осигурява постепенно задаване на оборотите на двигателя, когато е включено, като по този начин се предотвратява "дръпване" на инструмента при пускане, намалява се рискът от отказ на трион поради остър скок на тока и вероятността от засядане на инструмента в началото на работата. 2''209 7. Автоматичното изключване, когато ножът е заседнал, е друга полезна функция, насочена към подобряване на безопасността при работа с митра. 2''209 8. Регулирането на броя на завъртанията ви позволява да променяте скоростта на рязане. Повечето модели циркуляри тази функция липсва. Въпреки това, той ви позволява по-добре да регулирате процеса на рязане под характеристиките на материала, който се обработва. Препоръчва се за онези, които възнамеряват да работят не само с дърво, но и с различни материали на базата на него, пластмаса, плексиглас и др.

9. Поддържа постоянна скорост по време на увеличаване на натоварването. При наличието на такава функция оборотите на двигателя не намаляват при силен натиск, тъй като електрониката прави корекциите си към скоростта. В резултат на това, срезовете се оформят чисти и чисти.

Външен и диаметър на диска

Основните параметри при избора на режещи дискове, на които трябва да се обърне внимание преди всичко, са размерите на външния диаметър и диаметъра на отвора. Повечето произведени днес циркуляри са предназначени за работа с дискове с диаметър на отвора 30 мм.

Има изключения с отклонение както в едната, така и в другата посока, но има относително малко от тях. Външният диаметър на триона варира много по-широко. Най-тичане - колела стандартни 10 инча и 12 инча. Трябва да се има предвид, че под 12 инча може да означава и 300 мм и 305 мм, а под 10 инча и 250, и 255, и дори 260 мм, и дори един и същ производител може да има несъответствия. По-малките (185-216 mm) и по-големите (до 360 mm) дискове с диаметър са по-рядко срещани, тъй като съответното оборудване е по-малко достъпно.

Увеличаването на диаметъра на режещия диск позволява да се обработват детайлите на по-голяма секция, като същевременно се увеличава производителността на инструмента и качеството на рязане при същата скорост. Въпреки това, по-големите задвижвания изискват по-голям въртящ момент и следователно допълнителен резерв на мощност. Въпреки това, използването на триони, чийто външен диаметър надвишава посочения в паспорта на инструмента, няма да успее: изрязаният дизайн просто няма да позволи инсталирането на такъв модул, който да спаси особено небрежните потребители от опасни експерименти. Възможно е да се инсталира по-малък диск, но това не се препоръчва.Това ще доведе не само до загубата на ефективния радиус и производителността на инструмента, но и до намаляване на изчисленото динамично съпротивление, в резултат на което двигателят може да “влезе в разстояние” при липса на стабилизация на оборотите.

Технически характеристики на режещите дискове

Съответствието на размера на отпечатъка и подходящия външен диаметър на диска е необходимо, но не и достатъчно условие за използването му за извършване на определена операция на циркулярния трион. трябва да се има предвид.

В допълнение към външния и вътрешния диаметър, дисковете могат да се различават по следните характеристики:- тип материал;

- дебелина;

- брой и размер на зъбите;

- форма на зъба и ъгъл на наклон;

- допустима честота на въртене. Тип материал . По вид на материала, от който са изработени дисковете, всички те са разделени на монолитни и карбидни. Монолитна, изработена от високо въглеродна или високоскоростна стомана. Те бързо притъпяват, но подлежат на заточване и можете да го направите сами. Твърдосплавните дискове, изработени от дълготрайна инструментална стомана, имат твърдосплавни върхове за запояване на върховете на зъбите (в повечето случаи това е волфрамов карбид). Такива дискове, въпреки високата цена, са спечелили популярност сред специалистите поради тяхната надеждност и дълъг експлоатационен живот.

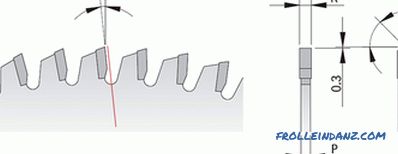

монолитен и карбиден диск. 2 '' 333 Дебелината на диска е 333. Дебелината на режещия диск определя ширината на рязане и режима на работа. Тънките дискове са по-често използвани за рязане на ценни дървесни видове, те са икономични за консумация на материали, но са по-малко издръжливи и издръжливи. Дебелите дискове имат голям ресурс, но извършват по-грубо изрязване.

Брой и размер на зъбите . Броят на зъбите на диска, който може да варира от 8-10 до 80-90, засяга два фактора - скоростта и качеството на рязането. Колкото повече зъби има диска, толкова по-чист ще бъде разрезът, но колкото по-ниска е скоростта. Същата връзка съществува и с размера на зъбите: малките за бавни и спретнати, големи за бързи, но груби.Формата на зъбите и техният ъгъл на наклон . Формата на зъбите определя приложимостта на този диск за извършване на определена операция, рязане на определен материал. Например, трапецовиден зъб е подходящ за рязане на дърво, ПДЧ, пластмаса, цветни метали. Вдлъбнатината е предназначена за рязане на материали с еднослойно или двуслойно покритие, като ламинат, както и абразивни материали. Сменяем зъб (върховете на зъбите се редуват на ляво, след това на дясната страна) осигуряват чисто рязане на дърво, шперплат, MDF и др. отклонението на повърхността на режещия ръб от радиуса на режещия диск. Задвижванията с положителен наклон (от 5 ° до 20 °) се препоръчват да се използват за надлъжна трион от дърво и материали, съдържащи дървесина. Те могат да се използват и на митрални триони, но рязането ще бъде грубо, макар и бързо, с увеличаване на производителността и спад на качеството пропорционален на увеличаване на ъгъла на наклона на зъбите.

Дискови зъби с положителен наклон.Отрицателен наклон (-5 °) е идеален за подстригване: процесът се забавя, но отрязъкът се оказва чист. Ъгълът на зъбите с нулев наклон показва, че този диск е проектиран да работи с твърди материали, например с метали.

Дискови зъби с отрицателен наклон. 2 '' 333 Скорост на въртене на диска . Допустимата скорост на въртене може да варира от 3800 до 23800 rpm. / мин Трябва да се помни, че броят на оборотите, посочени на диска, задължително трябва да бъде по-голям от скоростта на въртене на вала на цилиндъра, в противен случай в процеса на работа дискът може просто да се счупи. Вашата безопасност е пряко зависима от спазването на това правило!

Основна информация за диска - кацане и външен диаметър, дебелина, брой зъби, предназначение, максимално допустим брой обороти - може да се научи от маркировката върху платното. Въпреки това, дори и с тази информация, не винаги е лесно да намерите това, което ви трябва, сред огромно разнообразие от дискове на рафтовете на магазините, така че не пренебрегвайте съветите на експертите. Сред продавачите на магазините такива често не са - по-добре е да потърсите помощ от човек, който има реален опит с такова оборудване.

Ако не е имало професионалист, който би могъл да ви помогне с избора ви, следвайте две прости правила: първо, използвайте само тези дискове, които се препоръчват за този модел циркуляр, и второ, само материал, за който е предназначен този диск.

Днес пазарът е пълен с така наречените "универсални" дискове, които според рекламата могат да бъдат инсталирани на всякакъв вид инструмент и да се справят еднакво добре с различни материали и задачи. Уви, в този свят като цяло няма нищо универсално и универсално оборудване за рязане и рязане на електрически инструменти и още повече. В противен случай производителите няма да харчат време и огромни пари за изчисления, тестване и производство. Не забравяйте, че "левият" диск може просто да не издържа на натоварванията, създадени от инструмента. А това означава, че потребителят, който реши да използва инструментална екипировка, която не се препоръчва от производителя, също рискува скъпо оборудване и, най-важното, собственото му здраве.