Диамантените дискове за рязане или, както те също се наричат, диамантени колела, имат няколко предимства в сравнение с конвенционалните абразивни колела. Те имат значително по-висока производителност по отношение на ресурсите, точността на рязане и производителността. След това ще разгледаме как да изберем диамантен диск за мелницата, какви видове дискове съществуват и какво е тяхното предимство.

Въведение в диамантени режещи дискове

Диамантените ръбове за рязане без вода са създадени за първи път в дизайнерските офиси на японската компания Sankyo Diamond Tools, подразделение на Hitachi Corporation ,

Много технологии бяха използвани за първи път, затова кръговете не бяха достатъчно надеждни и бързо се разпаднаха. Например диамантите и режещата част са закрепени към стоманена основа с помощта на високотемпературно запояване. В процеса на работа, в случай на голяма сила на триене, металът се нагрява, спойката се топи и работната част просто се отпада. С водно охлаждане такива кръгове работят повече или по-малко сносно, но със сухо триене животът им е малък.

Факт е, че един диамант не отрязва материала, а го изтрива в прах, големите сили на триене са придружени от бързо нагряване - топлината няма време да се изхвърля през тялото на кръга, освен това, въпреки наличието на специални прорези, кръгът се деформира при нагряване , Промяната на формата е незначителна и не заплашва да се счупи, но силата на ставата е неблагоприятна. Инженерите на Sankyo Diamond са предложили други решения - синтероване на работната част и основата под високо налягане. Такова съединение е по-трайно и издържа на значително по-високи температури. По този начин е възможно да се създадат сегментирани и твърди дискове, които са устойчиви на топлина и деформации. Технологията все още се използва. Второто решение е лазерно заваряване на молекулярно ниво. Според тази технология се произвеждат само кръгове от сегментиран тип. По отношение на издръжливостта и надеждността, дисковете от двата вида са почти еднакви, въпреки че много специалисти смятат, че произведеното чрез лазерно заваряване е по-добро.

Принципът на работа на диамантения режещ диск

Повечето диамантени дискове се използват за ъглошлайфи със скорост до 12 000 об / мин. Максималният брой обороти, които най-добрите обиколки могат да издържат, е 13900 об / мин, но няма много инструменти, които могат да ги развият при рязане.

Само диамантът контактува с повърхността, която ще се обработва - тя излиза над повърхността на ръба и, докато се върти, смазва материала на фин прах. Многослойната структура на режещия ръб гарантира, че дискът е винаги готов за употреба - диамантите, които се изтриват или излизат от гнездото, се заменят с други, които са в долния слой на джантата.Излишната топлина се отделя по тялото на диска, но въпреки това се загрява до достатъчно високи температури, което изисква спазване на определени правила за безопасност за сухо рязане.

Устойчивостта на колелото и нейната ефективност зависят от размера на диамантите. Големите гарантират ефективността на работа, но бързо се износват, малките се режат много прецизно, но по-бавно, експлоатационният им живот е с 25-30% по-дълъг от този на инструмент с големи фракции кристали.

Дизайн на рязане на диамантени дискове

Структурно диамантеният диск е стоманен кръг с режеща част и прорязва цялото пространство, което допринася за отвеждане на топлината и намалява деформационните напрежения. Диамантите са осеяни около ръба на диска. Те се вкарват в джантата на никелови, цинкови, кобалтови и калаени сплави. С линейна скорост на движение до 80 m / s и огромни сили на триене, монтирането трябва да бъде изключително силно, което се постига чрез специални технологии.

За да се гарантира, че режещата част се държи при високи натоварвания, те могат да бъдат фиксирани чрез лазерно заваряване, синтероване, галванизиране или запояване. Запояването се използва само за дискове за рязане с машини с водно охлаждане. В зависимост от метода за фиксиране на диаманта, се определя предназначението на диска. Диамантите, фиксирани с галванични покрития, са предназначени за работа с меки видове естествен камък, обработени с лазерно заваряване и синтероване, особено сегментни - за всички видове твърди материали по сух и мокър начин.

Отворите и процепите са строго симетрични, а масата на диамантите в диаметрално противоположни посоки също е балансирана. Това елиминира вибрациите и "ударите" на диска и осигурява равномерно рязане. Но да се използват кръгове за суха рязане може да се използва само за направата на рязане - с извита пътека, дискът може не само да загуби диаманти, но и да се срине. Този тип инструмент е много чувствителен към странични натоварвания. 2'''48 ° 2. Амортизиращи слотове. 2. Режещ слой. 3. Отвор на седалката. 4. Стоманен диск.

Разнообразие от диамантени дискове

Диамантените дискове за рязане имат известни разлики в дизайна и технологията на производство.

Видове диамантени дискове според структурата

Според структурата, дисковете за сухо изрязване са разделени на:- твърдо вещество,

- сегментирано

- турбо-турбо-сегментиран.

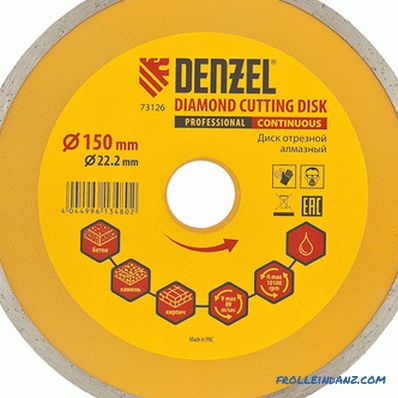

Твърди диамантени дискове. Оборудвана с непрекъсната лента за рязане, която върви около кръг, в която изкуствените диаманти са разпръснати в няколко реда. За рязане на керамика и други материали, където точността на рязане е основен параметър, за предпочитане са кръговете със солиден ръб.

Сегментирани диамантени дискове. Сегментираните участъци са разделени от радиални процепи на няколко работни участъка с еднакъв размер, те са по-устойчиви на механични и термични натоварвания и се използват по-често от твърдите, въпреки че са малко по-скъпи. Те са по-продуктивни, отколкото твърди, но разфасовката след тях не е толкова точна. Най-добре е да ги използвате за грубо рязане на бетонни конструкции.

Сегментирани диамантени дискове. Сегментираните участъци са разделени от радиални процепи на няколко работни участъка с еднакъв размер, те са по-устойчиви на механични и термични натоварвания и се използват по-често от твърдите, въпреки че са малко по-скъпи. Те са по-продуктивни, отколкото твърди, но разфасовката след тях не е толкова точна. Най-добре е да ги използвате за грубо рязане на бетонни конструкции.

Диамантените колела турбо. Турбодисите се отличават с наличието на коса (и не само) прорези по стените на ръба. Леко повишава механичната якост на колелото и значително увеличава интензивността на отвеждане на топлината, което позволява ускоряване на рязането от 50 до 100%. Подобно на сегментните дискове, турбото е подходящо за бързо рязане на всякакви минерални материали с широка гама твърдост - от пясъчник до бетон и гранит.

Диамантените дискове са сегментирани с турбо. Още по-продуктивни кръгове, разделени на сегменти със страничен зъб "турбо". Те се характеризират с висока производителност и гъвкавост.

Разлика на дискове в подреждането на диамантите

Изкуствените диаманти са фиксирани в работния ръб в определен ред. Има кръгове с тяхното равномерно разпределение, когато един и същ брой кристали е в някоя от избраните единици на дължина или сегмент.

Но има и кръгове, в които диамантите са поставени с определен период (така наречените сандвич). Те са по-продуктивни, осигурявайки по-малко сила на инструмента, по-ефективно охлаждане и равномерно разпределение на усилията.

Диамантени дискове за сухо и мокро рязане

С метода на рязане, диамантените дискове се разделят на кръгове за сухо и мокро рязане. Първите осигуряват прецизно рязане и по-чиста работа, но изискват използването на прахосмукачки - при рязане се образуват много малки частици твърди материали, които дразнят очите и дихателните пътища. Охладените с вода кръгове работят с постоянен поток от течност, който свързва и отмива праха, но не винаги е възможно да се използват. Това се дължи на някаква тромава хидравлична система и образуването на капки.

Кръговете за сухо рязане могат да се използват в машини с водно охлаждане, но не можете да използвате мокри дискове без охлаждане - те прегряват и бързо се срутват.

Как да изберем диамантен диск за мелницата

При избора на диамантен диск трябва да се обърне внимание на вида на материала, за който дискът е предназначен за неговия размер, диаметър на седалката и скорост на въртене на диска.

Материалът за работа с

Повечето диамантени колела са предназначени за работа с неметални материали. Най-често се използват за рязане на бетон, керамика, стъкло, тухли и асфалт. Но има редица дискове, създадени за рязане на метали с различна твърдост. Когато купувате, не забравяйте, че различните видове диамантени дискове са предназначени за работа с различни материали. Има дискове, предназначени за работа с бетон, керамични плочки, мрамор, гранит, пясъчник, камък и асфалт.

Съществува определено правило за избора на диск - за меки материали са избрани кръгове с твърда диамантова лента, а за твърдите материали - с мека. Това се определя от степента на износване на изкуствени диаманти на ръба на кръга.

При рязане на твърди материали те се износват по-бързо и следващите се заемат от доста мека лента за рязане. Меките материали не влияят много на диаманта, трябва да останат на мястото си колкото е възможно по-дълго, което се осигурява от твърдото вещество, в което минералът е разпръснат.

Освен това, различни изкуствени диаманти се използват за различни кръгове. Индустриалният метод произвежда два вида диаманти:- монокристални, представляващи една пространствена структура с правилна форма;

- поликристален, състоящ се от няколко силно взаимосвързани по-малки монокристали. Първите са много издръжливи и се използват за рязане на твърди материали и метали, които могат да се разпаднат при контакт с тях и затова се използват на по-евтини инструменти, предназначени за сравнително меки материали.

Размер на диамантените дискове

Максималната дълбочина на рязане и в някои случаи скоростта на работа зависи от размера на диска. Основните диаметри са 115, 125, 180 и 230 мм, което съответства на абразивни колела за ъглошлайфи на най-често срещаните марки. Диамантените дискове с диаметър 150, 300 или повече милиметра могат да бъдат намерени на пазара. Големи диаметри са монтирани на мощни машини за рязане - газови фрези, стационарни машини за рязане и др.

Най-често използваните дискови отвори могат да бъдат - 22,2 мм или 25,4 мм. Купете само диск с размера, за който е предназначен вашият инструмент.

Никога не монтирайте голям диск на мелницата, който е проектиран да работи с по-малък диск, след отстраняване на защитния капак. Това е много опасно, тъй като разрушаването на метален диск може да причини фатално увреждане на вашето здраве. Ако имате такива идеи, намерете в интернет снимка на последствията от работата с диамантен диск без защитен корпус и завинаги ще работите без защита.

Скорост на въртене на диска

Също така на дисковете се показват максималната скорост на въртене и линейната скорост. Ако възможностите на инструмента ви надхвърлят характеристиките на диска, тогава не можете да го поставите - центробежните сили просто ще го разкъсат.

Проблеми, възникващи в хода на работата и начини за разрешаване на проблема

1. Както вече споменахме, диамантените дискове са предназначени изключително за прави рязания. Скоростта на рязане и силата на подаване трябва да бъдат регулирани така, че работната зона да не се прегрее. Когато температурата на джантата е над 700 ± 163 ° C, изкуствените диаманти се графитизират и губят значителен процент от силата.

Можете да увеличите дисковия ресурс по прост начин - периодично го изваждайте от отрязъка, без да изключвате мотора с ъглошлайф. Въздушният поток охлажда диска и освобождава топлинните напрежения между централната част и работната зона.Друг начин за увеличаване на срока на експлоатация на диска е да не извършвате рязане твърде дълбоко в един проход. По-добре е да преминете през една и съща траектория няколко пъти. Това ще увеличи леко времето за работа, но животът на инструмента ще бъде два пъти по-дълъг. 2'173'''161 2. Един от основните проблеми в работата е бързото износване на работната зона. Това се дължи главно на грешен избор на инструмент, прекалено висока скорост на подаване (затягане) или състояние на ъглошлайфа. Ако в него възникнат удари, то животът на диска рязко намалява, в някои случаи, с особено големи амплитуди на колебания, той може да се срине, което е много опасно.

Ако страната на диска под режещия ръб е износена, тогава потокът на захранване се нарушава или се появява дефект в задвижването, който създава странично отклонение. 2'18'2''161 3. Когато сегментите са тъпи, е необходимо да подмените диска - той не е подходящ за този материал. Ако дискът е избран правилно, но такава картина все още се наблюдава, е необходимо дискът да се охлажда по-често. Прегрява се поради прекомерно натоварване. Същите причини водят до промяна в цвета на основата на диска - на стоманения кръг се появява синкав оттенък. 2'161 4. Ако на диска има пукнатини, сменете го незабавно. Дискът се пропуква, ако материалът не съответства или работи прекалено силно. Често тези дефекти се появяват след изземване при рязане или изкривяване при работа. За да избегнете проблеми, проверете диска преди работа и периодично по време на работа, като спрете инструмента. 2'161 5. Не е позволено да се работи с диамантен диск, ако ъглошлайфът или друг инструмент е повреден - се появяват странични и радиални удари, неравномерно въртене, неконтролирано увеличаване или намаляване на скоростта на въртене. В този случай инструментът трябва да се предаде за ремонт или да се купи нов.

За да увеличите ресурса на диамантен диск, трябва да следвате редица прости правила:- използвайте колела с голям диаметър, като по този начин намалявате натоварването на кристалите; 63> ъглошлайф или друг инструмент трябва да бъде избран колкото е възможно повече, това осигурява стабилността на завоите;

- изберете правилния диск в съответствие с материала;

- не превишава допустимите обороти.

При работа с диамантени дискове се изискват ръкавици, очила и респиратори.